La iniciativa F4ST, impulsada por NAVANTIA y en la que participan un conjunto de colaboradores como el Centro Tecnológico AIMEN y distintas empresas: INTAF, ELECTRORAYMA, CT INGENIEROS, BUQUELAND, SEAQX, DTA y PEMAMEK, obedece a la necesidad de mejorar la capacidad de respuesta en distintas líneas de producción mediante la integración de celdas de fabricación innovadoras, eficientes, flexibles y adaptativas con alta capacidad de reconfiguración, concretamente en la Fábrica Digital de Bloques de Ferrol y el taller de nudos offshore de Fene. La principal innovación reside en la transformación de las líneas hacia el concepto 4.0, maximizando el grado de automatización de las operaciones a través de la implementación de tecnologías avanzadas como robótica, visión artificial, sensórica cognitiva, sistemas de control auto-adaptativas o analítica avanzada de datos (machine y Deep learning), que convertirán al astillero en el más digitalizado y robotizado a nivel mundial.

A continuación, se presentan los avances más significativos conseguidos en la anualidad 2022:

- Celda multipropósito para la soldadura automatizada de soportes y previas menores

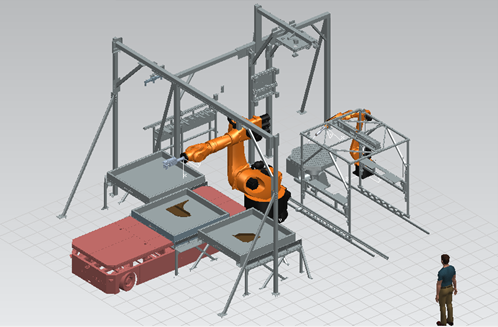

En esta anualidad se han producido importantes avances en el desarrollo de una celda piloto para el montaje y soldadura de elementos de prearmamento, como son los soportes para canalizaciones eléctricas, tuberías, etc. tanto comerciales como no comerciales y previas menores.

Esta celda dispone de un fuerte grado de automatización/robotización de las operaciones y montaje de los elementos citados incluyendo sistemas de visión artificial para la detección y clasificación de elementales (chapas base y refuerzos), un robot para la manipulación de estos elementales y otro para su soldadura automática sobre una mesa rotativa y garras manipuladoras compatibles con diferentes tipos de soportes.

Se ha realizado un avanzado notable en la representación virtual de la celda (gemelos de planta y proceso). Estos gemelos, una vez finalizados, permitirán integrar la celda real con otra virtual permitiendo validar que los tiempos de proceso están alineados con el tak-time requerido y diseñar mejoras futuras mediante un commisioning virtual a través del cual se podrán programar los robots e implementarlas posteriormente en la celda real.

Junto con el desarrollo de la celda y el de su gemelo, también se han definido los sistemas de transporte que se encargarán del movimiento de las bandejas que contienen los soportes y previas menores.

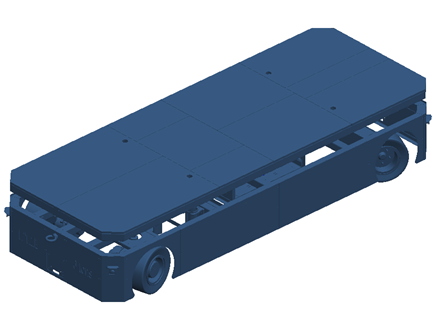

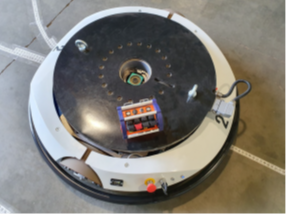

El movimiento de las bandejas por el taller será realizado por unos vehículos especiales denominados AGV, los cuales permiten el transporte automático de piezas mediante varios tipos de guiado (magnético, óptico, filoguiado…). Contando con un sistema de software especialmente desarrollado que permite su seguimiento y control de forma remota, tanto desde el taller como desde la plataforma IT del astillero.

El control de los AGVs se realizará con un sistema de posicionamiento y localización basado en la tecnología de Ultra ancho de banda RTLS (Ultra Wideband o UWB). La utilización de este sistema de localización frente a otros (como el GPS) se debe a los siguientes factores:

Localización y posicionamiento en interiores con alta precisión, otros sistemas no ofrecen tan buenos resultados cuando se trabaja en recintos cerrados. El UWB RTLS destaca en este aspecto ofreciendo una precisión muy superior a otras tecnologías similares (precisión entorno al decímetro).

Fiabilidad, en un entorno industrial es imprescindible no perder la conexión en ningún momento, otros sistemas pueden registrar intermitencias en sus sistemas, el UWB RTLS ofrece un espectro de fiabilidad ideal para esta clase de aplicaciones.

Escalabilidad, en la industria naval, la escabilidad es un aspecto clave para las implementaciones en fábrica. El sistema UWB RTLS permite aumentar el número de elementos de control de forma rápida y sencilla. Con un simple mapeo de las señales, es posible registrar nuevos elementos con los equipos ya disponibles.

- Celdas de Control Dimensional de Injertos y Nudos y celda de soldadura.

Se ha finalizado el desarrollo preliminar de las celdas de inspección metrológica de aplicación en la línea de nudos de Jackets a realizar una vez finalizados los procesos de corte de Injertos y armado-soldadura de Nudos.

Estas tecnologías basadas en tecnologías de medición CMM ópticas automatizadas y robotizables (sin contacto), se han integrado en dos celdas, una de aplicación en la inspección de nudos y otra en la inspección de injertos, con el objetivo de realizar un control dimensional en una primera fase anterior del proceso de fabricación.

- Celda de Soldadura Robotizada

Los sistemas de sensorización distribuida y análisis se finalizaron de integrar en el proceso de soldadura automatizada de nudos, con el objetivo de optimizar el proceso de soldeo para minimizar la defectología de los nudos fabricados. Este desarrollo se fundamenta en los datos adquiridos por una serie de sensores que se han integrado en la celda como son los parámetros de soldadura, posición de robot, temperatura de precalentamiento, etc. Esta información se está integrando con los datos procedentes de los ensayos no destructivos subidos a MindSphere, plataforma de IoT a donde será enviados todos los datos una vez tratados, para tener una trazabilidad total del producto fabricado, calcular KPIs y minimizar los defectos cumpliendo el tak-time que requiere el proceso de fabricación de jackets.

Esta estrategia “Cero defectos” será validada en un entorno representativo y permitirá optimizar los parámetros de soldeo a partir de un análisis Big Data que proporciona una correlación entre los defectos detectados y estos parámetros.

- Celda prototipo de Ensayos No Destructivos (END) automatizada de uniones soldadas.

Dentro de la celda de ensayos encontramos dos avances importantes durante esta anualidad:

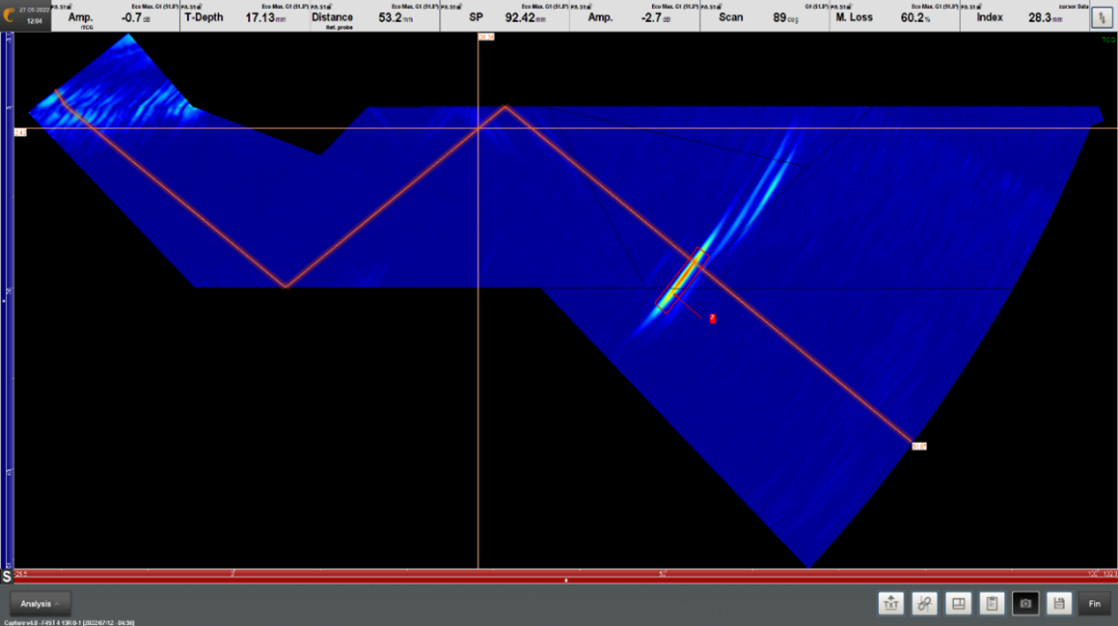

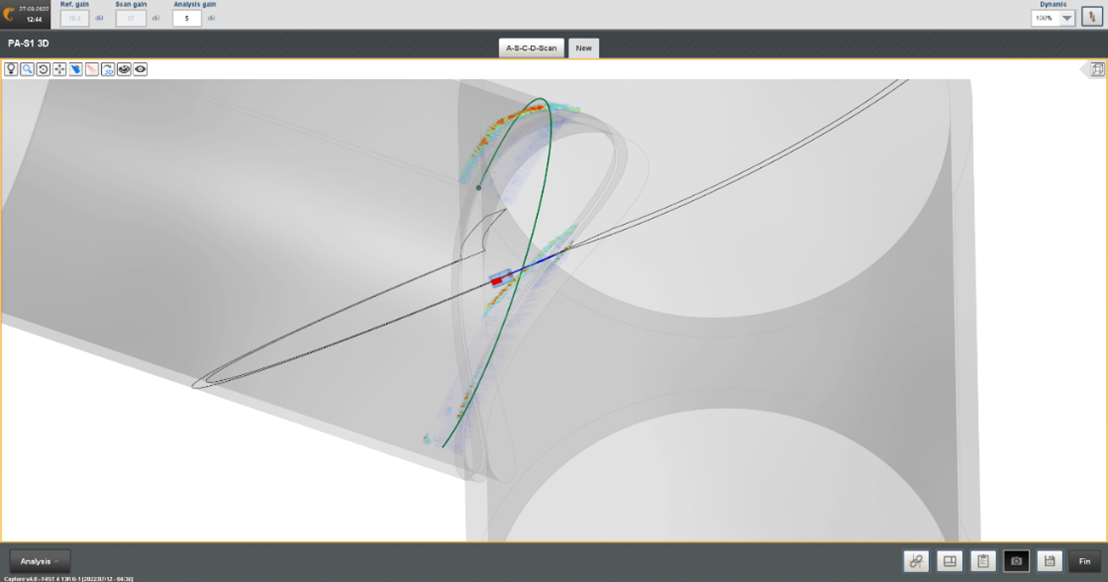

- Inspección por Ultrasonidos Phased-Array

Uno de los principales hitos en esta celda ha sido la integración de un prototipo de escáner, que cuenta con software especializado en la captura de datos de los nudos de las Jackets.

Para implementar esta solución se han realizado una serie de pruebas en nudos de diferente naturaleza, llegando a realizar pruebas in situ y con piezas reales para contrastar y poner de manifiesto el valor del trabajo realizado.

El resultado final de las pruebas ha permitido realizar una reconstrucción de alta calidad en 3D y 2D de la soldadura a partir de ultrasonidos. Los datos derivados de esta reconstrucción permiten a su vez identificar la defectología de cada pieza de forma precisa, así como ver la variación del ángulo del injerto respecto al tubo primario, indicaciones en tiempo real, la definición de la caratula de soldadura, etc.

Todo esto, supone un paso muy importante en el desempeño general de la línea, reduciendo costes derivados de reprocesos futuros y mejorando la calidad del producto final gracias a un control de calidad más preciso y eficaz.

- Inspección visual del cordón de soldadura

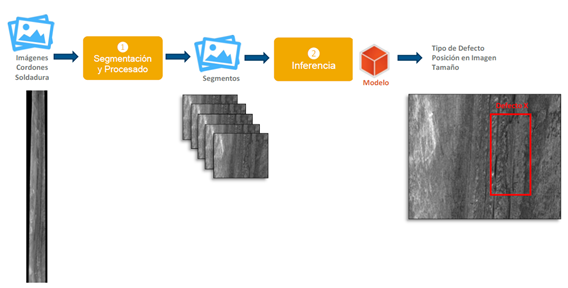

En paralelo a la realización del sistema de detección por ultrasonidos, se ha desarrollado un sistema de inspección visual.

Para ello se ha comenzado con un análisis tecnológico para permitir evaluar la idoneidad del proceso de inspección visual digital en la soldadura de las Jackets. Probada la viabilidad teórica del sistema, se ha proyectado un sistema capaz de detectar defectos de soldaduras en varios cordones, adaptado a la defectología más habitual encontrada en las piezas del astillero. Dentro de este sistema se ha desarrollado un software que implementa sistemas de reconstrucción digital de la pieza (2D y 3D) con algoritmos de aprendizaje de máquina (Machine y Deep Learning).

Para realizar este proceso de detección y corrección de defectología, se han instalado equipos de sensores inteligentes sobre los propios brazos robóticos encargados de la soldadura, conectándose vía online al sistema previamente configurado y que incluyen el software específico de detección de defectología del astillero (mordedura continua, escorias, poros, asimetrías…).

- Sistema automatizado de transporte en línea

Por último, se han diseñado los sistemas de transporte automáticos para el desplazamiento de piezas y bandejas dentro del taller de elaborado y la celda multipropósito. Este sistema permite un desplazamiento controlado y preciso. Llegando a incluso ser controlado de forma remota, mediante un software de control de flotas.

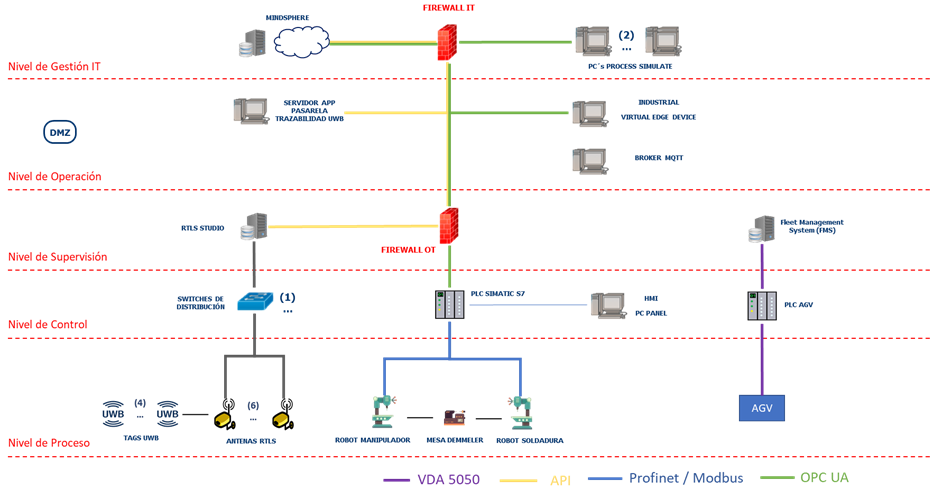

- Arquitectura de control

Durante este período se han realizado importantes avances en la interconexión de nuevos equipos y su inclusión en la red IoT del astillero. Se ha desarrollado una Red OT/IT completa conforme a la Arquitectura Digital de Referencia de Navantia, que permite realizar las comunicaciones oportunas entre los dispositivos que se encuentran en la red OT y la red IT.

Esto supone un paso muy importante hacia un gemelo de planta y proceso útil y efectivo, que permita no solo supervisar y controlar los procesos de la fábrica en tiempo real, sino también anticipar y actuar sobre los escenarios futuros para mejorar el ritmo y calidad de la línea de producción.

Entre las actividades más destacadas realizadas en esta anualidad se cuentan:

- Desarrollo de la arquitectura principal, se ha establecido el interfaz de conexión entre las máquinas de la línea (OT) y el sistema de gestión de información de Navantia (IT).

- Desarrollo del procesado de datos (Big Data), se han definido y acotado los datos de entrada y salida de los procesos (variables) y el formato que tendrán dichos datos (tipo archivo). Estableciéndose una lista de más de mil variables a controlar y monitorizar.

- Definición de la calidad y mantenimiento de los datos, se han marcado los procedimientos de calidad y del servicio de mantenimiento necesarios para una correcta actividad y sostenibilidad del proceso.

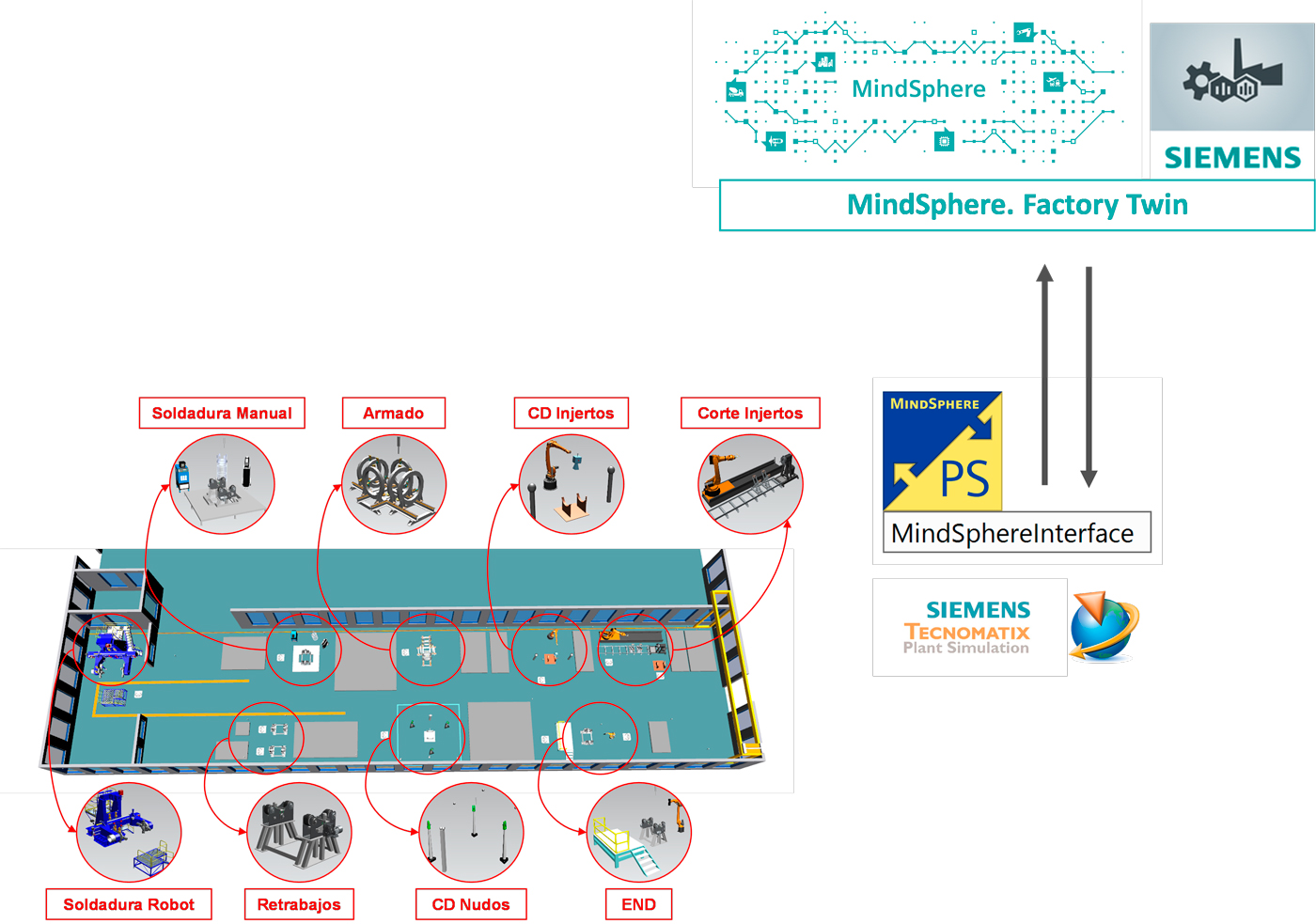

- Gemelo de planta y proceso

Una de las claves de esta transformación digital 4.0. se fundamenta en los gemelos de planta y proceso del astillero. Durante esta última anualidad, se han desarrollado los gemelos de planta y proceso de la línea de fabricación de jackets y del piloto de previas menores, así como los de la línea de unidades fabricadas del taller de Elaborado. Además, el desarrollo realizado en paralelo en los pilotos del centro de investigación y robótica (CIR) está permitiendo acelerar el proceso de implantación y prueba de esta tecnología en las distintas áreas productivas del astillero.

Gracias a la integración de los equipos de fábrica con, el software de simulación, el modelo 3D y los sistemas de cloud computing se obtiene una representación precisa y de gran utilidad de la realidad de los procesos en fábrica (gemelos de planta y proceso). Todo esto permite, realizar simulaciones sobre escenarios futuros, mejorar los procesos existentes y prever y corregir cuellos de botella para así aumentar la productividad.

Principales colaboradores

AIMEN es una de las entidades contratadas por NAVANTIA para colaborar en esta iniciativa con la que se dará continuidad a la colaboración iniciada con el proyecto FEWIND y la UMI NAUTILUS, ya finalizados. En este proyecto AIMEN trabajará en el desarrollo y despliegue en NAVANTIA de una serie de soluciones para el control dimensional e inspección de nudos para la línea de Jackets, y de una celda de fabricación multipropósito junto con sus tecnologías asociadas para la línea de Sub-Bloques. De estas tecnologías cabe destacar el control en línea de la calidad de los procesos de fabricación mediante inspección no destructiva, control dimensional, etc; la monitorización de procesos de soldadura, robótica flexible, y sistemas multifuncionales y adaptativos.

El Grupo INTAF, grupo de empresas gallego que actualmente es una referencia en el sector de la fabricación de bienes de equipo y reparaciones mecánicas, que presenta un amplio historial de colaboración con NAVANTIA, tanto en el campo de la Construcción Naval como en el de la Eólica Marina, habiendo colaborado tanto en el proyecto INNTERCONECTA FEWIND como en la fabricación de nudos soldados para los Jackets del parque WIKINGER de IBERDROLA. Tanto NEODYN (Ingeniería) como INTAF PROMECAN (Fabricación), participan en el diseño y fabricación de las estructuras portantes y sus respectivos accionamientos que se integrarán en las líneas de fabricación de Jackets y Sub-Bloques.

La empresa gallega ELECTRORAYMA, dedicada a la fabricación, montaje y mantenimiento de equipos y sistemas eléctricos para los sectores del naval, industrial y de las energías renovables. ELECTRORAYMA posee un amplio historial de colaboración con NAVANTIA y, al igual que el Grupo INTAF, ha participado en el desarrollo de la celda robotizada prototipo de FEWIND. ELECTRORAYMA se encarga de todo el desarrollo de la parte eléctrica y electrónica, así como de la integración de las diferentes estaciones que conformarán las líneas de fabricación de Jackets y Sub-Bloques.

CT INGENIEROS, es una empresa de ingeniería, líder en innovación tecnológica y presente en todo el ciclo de vida del producto, desde su concepción hasta la postventa. CT INGENIEROS se encarga de la evaluación y desarrollo de un sistema de inspección visual digital de soldadura. El alcance de las tareas engloba tanto la integración de este sistema en el robot de soldadura de las celdas como la conexión y configuración del software necesario para su control.

BUQUELAND, empresa española líder especializada y con amplia experiencia en los servicios de control de calidad, inspección y ensayos no destructivos, consultoría, topografía, control dimensional e inspección de corrosión. Durante este período, BUQUELAND se ha encargado de la integración y validación del prototipo de scanner en las celdas de fabricación y de validar el procedimiento de inspección de los distintos tipos de nudos dentro del entorno productivo actual.

La empresa SEAQX se especializa en el diseño y la producción de nuevos sistemas de transporte para la industria pesada (entre ellas, el naval). Durante este período, han sido los encargados del desarrollo y el suministro de un sistema de desplazamiento automático de chapas y bandejas, sincronizado y que permite tener un control remoto de los diferentes equipos que lo componen. SEAQX suministrara los sistemas de transporte para el taller de nudos.

DTA es una empresa a nivel mundial especializada en el diseño y fabricación de soluciones propias para el movimiento de cargas pesadas o especiales dentro de la industria pesada (naval, eólica, aeronáutica…). DTA es la encargada de diseñar y fabricar los sistemas de transporte especializados para la celda prototipo de montaje y soldadura multipropósito.

PEMAMEK, es una empresa europea especializada en automatizar la producción, concretamente los procesos relacionados con la soldadura. Su actividad engloba procesos generales de fabricación en la industria naval y off-shore principalmente. Con más de 50 años de experiencia en el sector, PEMAMEK es la encargada de fabricar e implementar la línea de fabricación de la fábrica de sub-bloques en el Astillero de Ferrol, así como su sistema de transporte.

Financiación

El proyecto F4ST, que se desarrollará entre los años 2019 y 2023, se integra dentro del Plan Estratégico de NAVANTIA (PEN) 2018-2022 en el que se define el Astillero 4.0 como uno de los tres ejes principales para aumentar su competitividad e incluyendo en el concepto no solo las transformaciones digitales, sino también la modernización de sus instalaciones físicas, cuenta con un presupuesto cercano a los 10 millones de euros y está subvencionado por la Axencia Gallega de Innovación a través del Programa Industrias do futuro 4.0 (tercera convocatoria), apoyado por la Vicepresidencia segunda y Consellería de Economía, Empresa e Innovación de la Xunta de Galicia y cofinanciado por la Unión Europea a través del Fondo Europeo de Desarrollo Regional – FEDER Galicia 2014-2020 “Una manera de hacer Europa”, dentro del objetivo temático 1, “potenciar la investigación, el desarrollo tecnológico y la innovación”