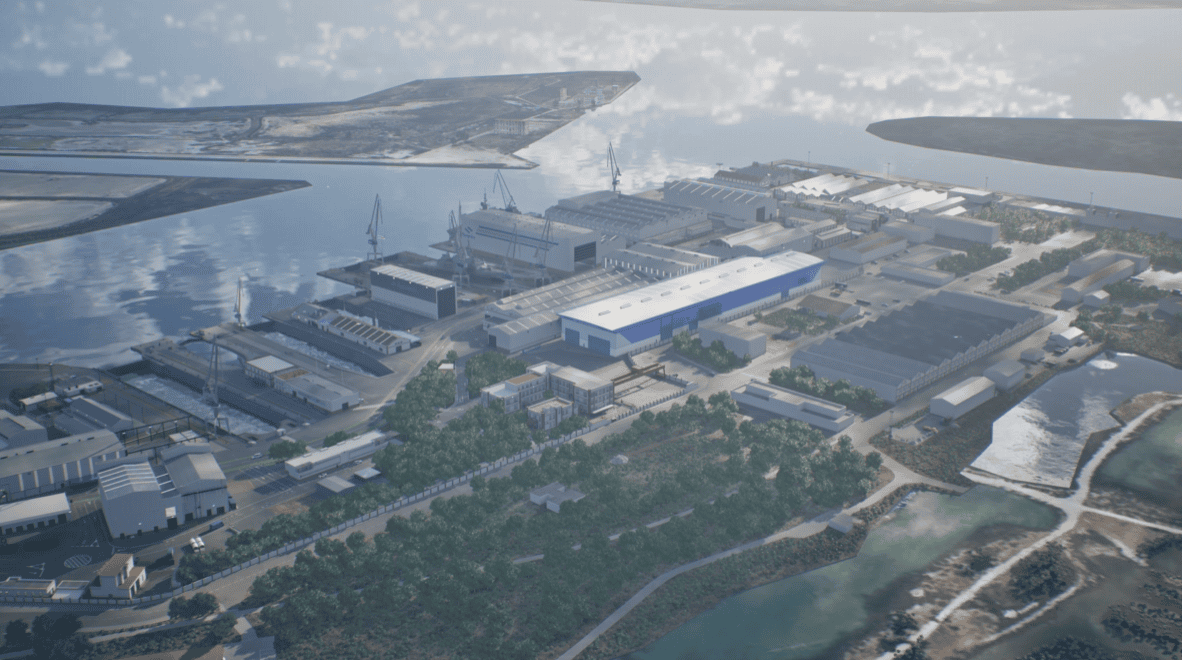

La iniciativa F4ST se integra dentro del Plan Estratégico de NAVANTIA (PEN) 2018- 2022 en el que se define el Astillero 4.0 como uno de los tres ejes principales para aumentar su competitividad e incluyendo en el concepto no solo las transformaciones digitales, sino también la modernización de sus instalaciones físicas.F4ST busca mejorar la capacidad de respuesta en distintas líneas de producción mediante la integración de celdas de fabricación reconfigurables, concretamente en dos áreas que abarcan más del 60% de la actividad productiva del astillero de Ferrol-Fene, la línea de fabricación de Sub-Bloques y la línea de fabricación de Jackets para la industria offshore. La principal innovación reside en la transformación de las líneas hacia el concepto 4.0, maximizando el grado de automatización de las operaciones a través de la implementación de tecnologías avanzadas como robótica, visión artificial, sensórica cognitiva, sistemas de control auto-adaptativas o analítica avanzada de datos (machine y Deep learning), que situarán al astillero como uno de los referentes en el sector.

Los avances conseguidos en la anualidad 2021, son:

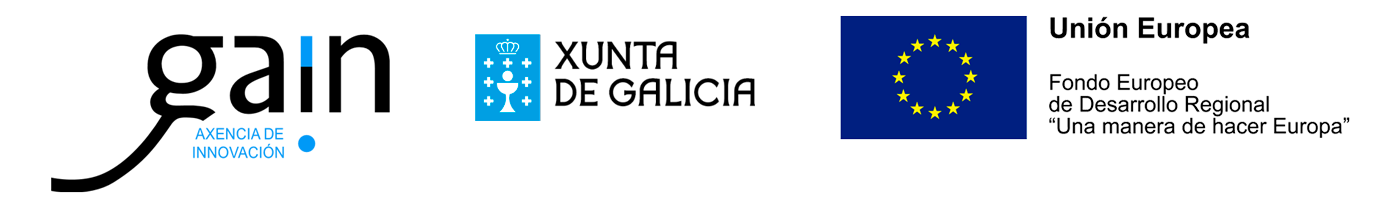

- Celda prototipo para el corte automatizado de injertos de nudos para Jackets mediante tecnología oxicorte

En esta celda se ha implantado un novedoso sistema de generación de trayectorias offline que permite obtener y simular el programa del sistema robotizado partiendo de la información CAD de los injertos. Asimismo, al sistema se le ha dotado de un control automatizado de los caudales de los gases empleados en el proceso de oxicorte (oxígeno y propano) mediante salidas y entradas analógicas dinámicas, ajustando también la velocidad y espesor de corte según la parametrización de cada corte.

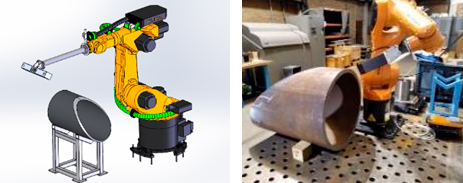

- Celdas prototipo de control dimensional de injertos y nudos

Tras la realización de un estudio pormenorizado de las diferentes tecnologías de inspección metrológica, la solución de control dimensional de injertos a través de tecnologías de medición CMM ópticas automatizadas y robotizables (sin contacto), que permita su utilización en modo manual y robotizado (versatilidad) compatibles con requisitos de incertidumbre de medida y resolución adecuados para resolver las necesidades de control dimensional de nudos e injertos.

Fruto de este estudio se seleccionaron las tecnologías que mejor se adecúan a las características geométricas que presentan los injertos y nudos. Por otra parte, se finalizó con la definición de la arquitectura de control de ambas celdas y con el layout de las mismas. En la actualidad, el desarrollo de estas celdas se encuentra en fase de acopio de equipos (robots, equipos de medición, etc.) para proceder a principios de la próxima anualidad, a su instalación, integración y pruebas de validación.

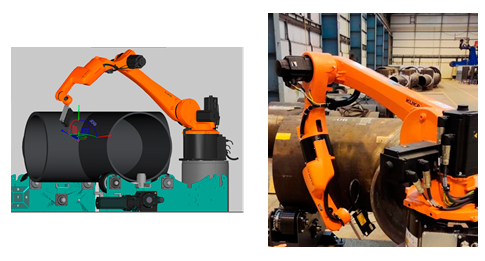

- Celda prototipo de Ensayos No Destructivos (END) automatizada de uniones soldadas.

Finalizada la selección de las tecnologías que conforman la celda prototipo de inspección basada en visión láser totalmente robotizado, y hecho acopio de todos los componentes que integran la celda; se ha procedido a la integración y realización de pruebas preliminares de validación sobre un conjunto de uniones con defectos en nudos representativos.

En estas pruebas se están cotejando los resultados obtenidos con el sistema de visión láser robotizado, con los obtenidos mediante inspección visual por un inspector certificado.

Por otra parte, y dentro de la línea de Ensayos No Destructivos, se ha diseñado un software que permite la digitalización de los informes ENDs en el propio momento de inspección gracias a una interfaz de usuario que facilitará la cobertura de todos los datos de forma rápida e intuitiva.

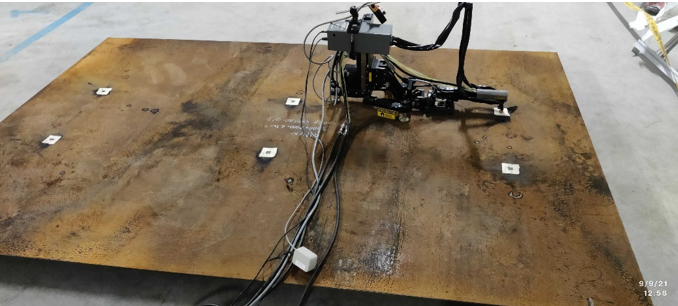

- Alivio de tensiones a través de distensionado por vibración

En este piloto se está analizando el impacto de las tensiones residuales de las chapas de acero de alto límite elástico en la fabricación de paneles.

Estas tensiones, inherentes al proceso de fabricación por laminación en caliente, podrían producir deformaciones en las chapas tras el proceso de corte y soldadura.

Se están estudiando técnicas de distensionado para reducir la probabilidad de aparición de estas deformaciones.

- Ceda prototipo de soldadura

Se está trabajando en la sensorización de la celda de soldadura robotizada para la adquisición de parámetros de soldeo (tensión, corriente, velocidad de aporte de hilo, etc.) que alimentarán a un gemelo digital de la pieza soldada.

Estos datos se correlacionarán mediante técnicas de Machine Learning con los parámetros del proceso de corte de cada pieza y con los resultados obtenidos en la celda de ensayos no destructivos.

El objetivo es optimizar los parámetros de soldeo y corte y reducir la defectología.

- Sistema automatizado de transporte en línea

Se ha realizado un estudio de los diferentes sistemas de guiado y AGV’s que se podrían adaptar a las necesidades de los procesos de fabricación en los talleres de NAVANTIA. En esta anualidad se ha estudiado la posibilidad de incorporar una carretilla elevadora automatizada con un sistema de optoguiado con o sin guiado laser dada la necesidad de elevar piezas de gran peso y su versatilidad.

- Arquitectura de Control

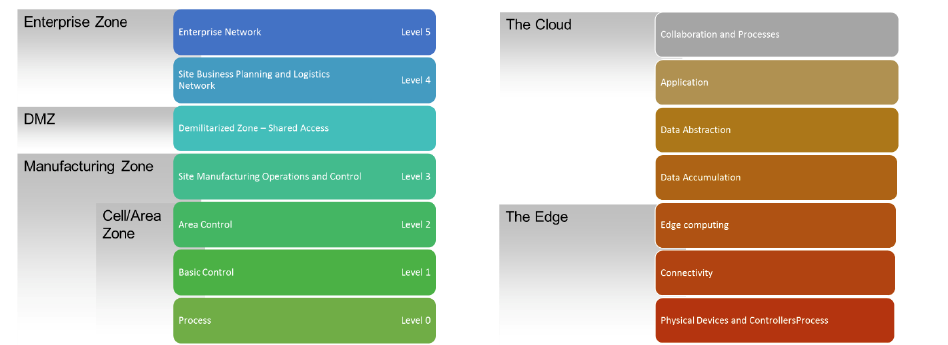

La red OT/IT garantiza el intercambio estándar y seguro de datos e información entre los dispositivos, máquinas, sistemas y servicios presentes en las líneas de fabricación del astillero.

Se está desarrollando esta red de acuerdo con Arquitectura Digital de Referencia de Navantia en la línea de fabricación de Jackets. Este piloto servirá como base de referencia para el desarrollo de la red OT/IT del Taller de Sub-Bloques (Fábrica de Bloques).

En esta red se están integrando sensores, PLC´s, sistemas SCADA, dispositivos Edge y robots industriales con la intención de integrar la red OT con la IT a la que se conecta la nube y los gemelos de planta y proceso.

Con esta estructura de control se podrá desarrollar estrategias cero defectos y optimizar el desempeño de las líneas de fabricación.

- Gemelos de Planta y Proceso

Se están desarrollando los gemelos de planta y proceso de las líneas de fabricación de sub-bloques y de jackets.

Para el desarrollo del gemelo digital de proceso del taller de sub-bloques (Fábrica de Bloques) se aprovechó parte del modelo BIM de la nave.

Por otro lado, la ingeniería de la línea de operación se desarrolló específicamente para su digitalización e integración con estos gemelos.

Para desarrollar los gemelos de proceso se ha partido de los modelos de simulación de eventos discretos realizados y que permiten calcular los KPIs más relevantes de la línea de fabricación y definir el layout óptimo que cumpla con los requisitos de takt-time gracias al análisis de diferentes escenarios.

Actualmente se está trabajando en la integración de los gemelos de planta y proceso con la red OT del taller.

Los avances realizados en ambas líneas en el año 2020 han sido los siguientes:

- En la celda de Ensayos No Destructivos de Componentes Offshore:

- Se está trabajando en el diseño de viradores de los componentes a inspeccionar.

- Se han identificado las mejores tecnologías de inspección visual y ultrasonidos para los procesos de Navantia y se están realizando pruebas para seleccionar la opción de mayor utilidad y versatilidad para los procesos productivos de la empresa.

- En la celda de Control Dimensional:

- Se han analizado múltiples tecnologías de control dimensional, con y sin contacto, para la inspección metrológica de los procesos de fabricación de Navantia.

- Se han realizado varias pruebas en materiales fungibles aplicando las tecnologías estudiadas para determinar cuál de ellas es la más adecuada.

- En la celda de soldadura robotizada de Nudos:

- Se han realizado modificaciones en el Robot de Soldadura Fewind para tener un mayor control sobre los parámetros de soldeo. De esta forma se podría mejorar el proceso de soldadura aplicando Machine learning para lograr la meta de «cero defectos».

- Arquitectura de Control:

- Se han identificado y estudiado diferentes posibilidades para la Arquitectura de Red.

- Se ha determinado la necesidad de utilizar equipos Edge Device y se han realizado pruebas utilizando equipos Edge de diferentes fabricantes y con protocolos de comunicación diferentes.

- Estudio de diferentes escenarios mediante el modelado y simulación 3D de eventos discretos para definir el layout y obtener los KPIs de las estaciones con el fin de cumplir con el tack time demandado por el astillero. En este estudio, y en el diseño de las estaciones de trabajo, también se ha realizado un análisis ergonómico mediante un software de simulación 3D para mejorar la calidad de vida de los operarios y el rendimiento.

Principales colaboradores

Las principales empresas colaboradoras en F4ST son:

AIMEN, Centro de Innovación y Tecnología altamente especializado en el campo de los materiales y las tecnologías de fabricación avanzada.

Grupo INTAF, grupo de empresas gallego referencia en el sector de la fabricación de bienes de equipo y reparaciones mecánicas, que presenta un amplio historial de colaboración con NAVANTIA, tanto en el campo de la Construcción Naval como en el de la Eólica Marina.

ELECTRORAYMA, empresa gallega dedicada a la fabricación, montaje y mantenimiento de equipos y sistemas eléctricos para los sectores del naval, industrial y de las energías renovables.

La empresa danesa OMT, Odense Maritime Technology, es la principal empresa de consultoría marítima cuyo objetivo es ofrecer una defensa marítima asequible.

PEMA, The Welding Automation Company, es una empresa finlandesa especializada en el diseño y la fabricación de sistemas automatizados para la industria del metal.

Grupo PROYFE, empresa gallega que presta servicios globales de consultoría, ingeniería y arquitectura. Su actividad abarca todas las fases del ciclo de vida del proyecto y del producto, desde su concepción hasta su puesta en servicio.

BUQUELAND, es una empresa española líder en Inspección, Control e Ingeniería de la Calidad Integral en los procesos productivos en los sectores Industrial, Eólico, Naval y Offchore.

CT INGENIEROS, es una empresa de ingeniería, líder en innovación tecnológica y presente en todo el ciclo de vida de producto, desde su concepción hasta la postventa.

Financiación

El proyecto F4ST, que se desarrollará entre los años 2019 y 2023, cuenta con un presupuesto cercano a los 10 millones de euros y está subvencionado por la Axencia Gallega de Innovación a través del Programa Industrias do futuro 4.0 (tercera convocatoria), apoyado por la Consellería de Economía, Empresa e Innovación de la Xunta de Galicia y cofinanciado por la Unión Europea a través del Fondo Europeo de Desarrollo Regional – FEDER Galicia 2014-2020 “Una manera de hacer Europa”, dentro del objetivo temático 1, “potenciar la investigación, el desarrollo tecnológico y la innovación”