La iniciativa NAUTILUS está enmarcada en el programa de ayudas para la creación y puesta en marcha de unidades de investigación. Está co-financiada por la Xunta de Galicia a través de GAIN y cuenta con el apoyo de la Consellería de Economía, Emprego e Industria y fondos FEDER.

La unidad mixta entre Navantia y AIMEN se constituyó con la finalidad de desarrollar nuevos materiales y tecnologías de fabricación con aplicación en la industria naval militar.

Las líneas de trabajo propuestas presentan dos objetivos principales:

- El desarrollo de nuevos procesos de fabricación de sistemas automatizados para las primeras fases de fabricación del buque.

- El desarrollo de productos de mayor valor añadido, proponiendo nuevas soluciones en el área de los materiales.

NAUTILUS plantea seis líneas de trabajo, en alguna de las cuales se desarrollan en paralelo sublíneas adicionales. A continuación, se presentan los principales avances conseguidos en la 5ª y última anualidad de NAUTILUS:

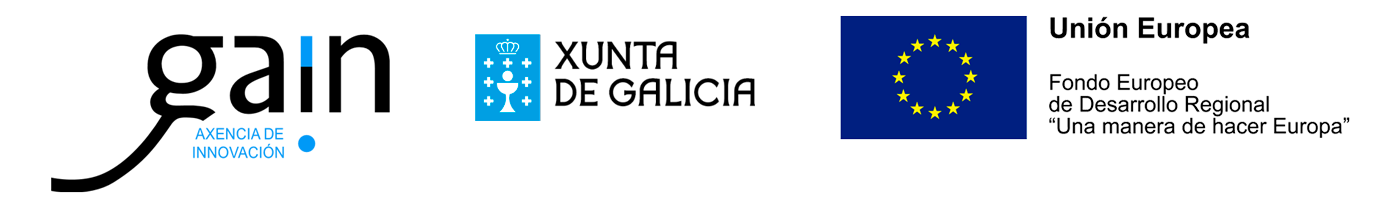

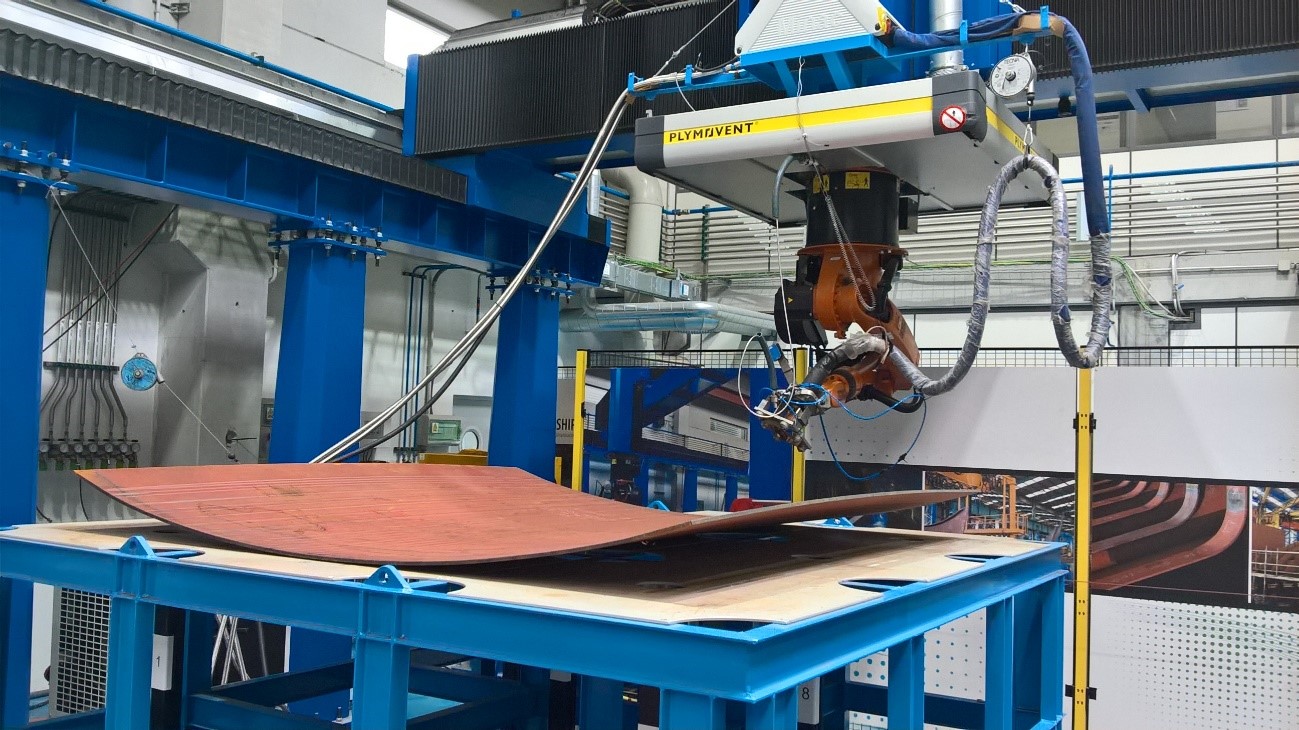

- Línea 1A – Celda prototipo para el montaje y punteo de refuerzos en previas y soportes en fase de pre-armamento. Si bien los desarrollos se habían finalizado en la pasada anualidad, en esta última anualidad se procedió a la publicación del artículo “Robotización de operaciones de montaje y soldadura de elementos y estructuras navales” en la revista GMT editado por ACLUNAGA (https://www.aclunaga.es/wp-content/uploads/2022/04/GMT-by-Aclunaga_n%C2%BA9-2.pdf). Dicho artículo resume los trabajos desarrollados en esta línea a lo largo de toda la UMI NAUTILUS y, en particular, en los dos demostradores realizados para el montaje y punteo/soldadura robotizados de elementos como refuerzos de previas y elementos de soportería. https://youtu.be/siJYmeuSDLI y https://youtu.be/SFNTlBjzkz0

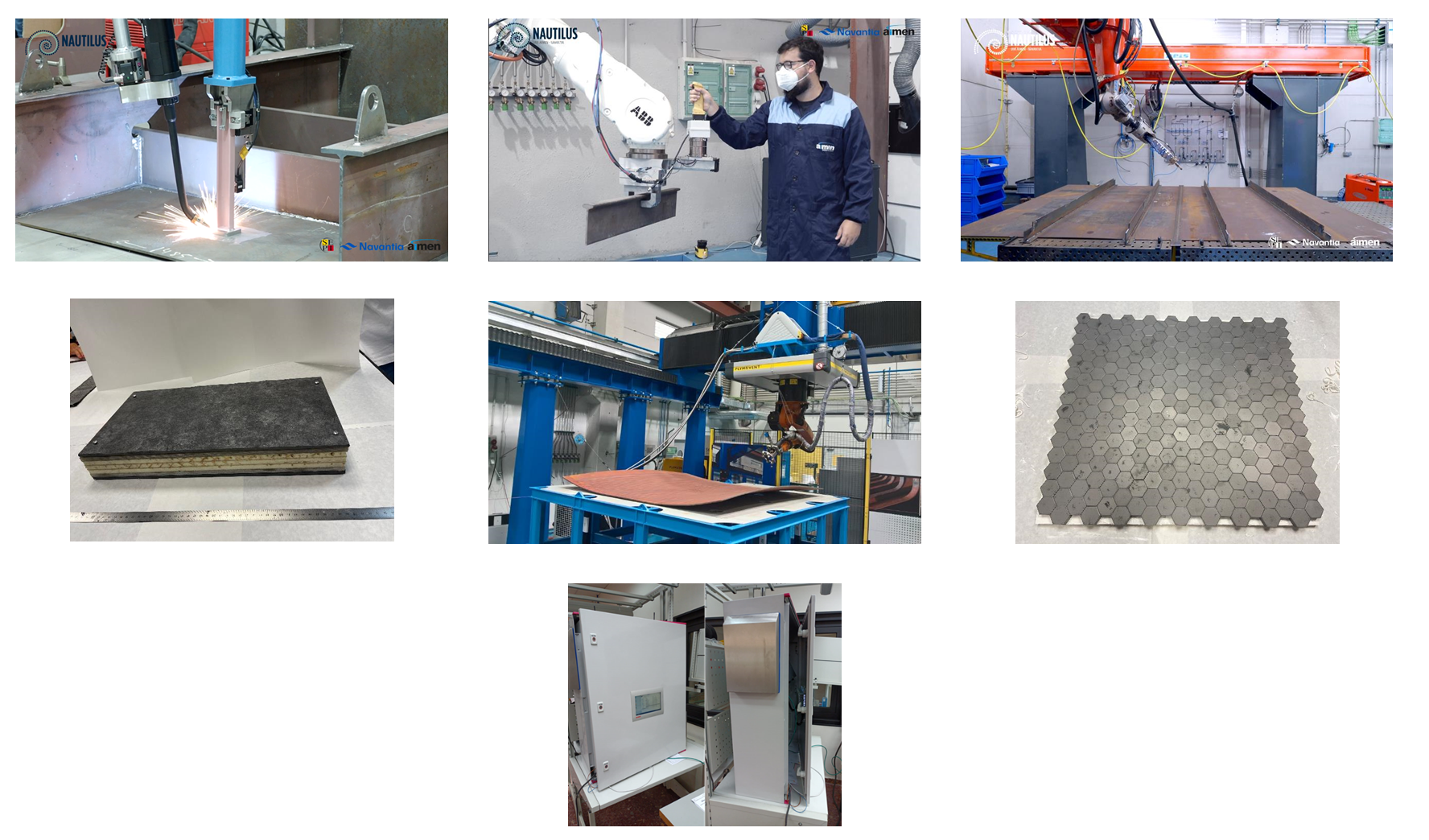

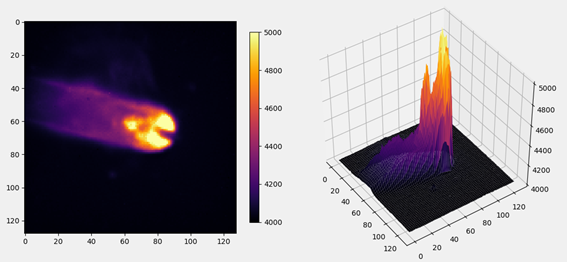

- Línea 2 – Soldadura láser híbrido. Se han efectuado pruebas de soldeo para la monitorización de proceso mediante un sensor IR, forzando la aparición de defectos como faltas de fusión o penetración, típicos en este tipo de uniones soldadas, con el objetivo de evaluar los datos adquiridos por el sensor y poder así establecer una correlación entre las imágenes IR adquiridas durante el proceso y la aparición de los defectos mencionados. Además, se procedió a la realización de pruebas adicionales en uniones de 6mm de espesor con distinta separación entre las chapas con el objetivo de determinar la tolerancia del proceso en cuanto a un posible gap o separación variable, que podría resultar de utilidad en la futura producción. Finalmente se han aplicado los modelos de simulación previamente desarrollados en el proyecto a un panel de dimensiones reales, proporcionado por Navantia, para evaluar virtualmente varias alternativas de soldadura (procesos, anclajes, secuencias, etc.) con el objetivo de parametrizar y optimizar el proceso bajo determinadas condiciones y así reducir la distorsión generada por el proceso de soldeo.

- Línea 3 – Conformado automático de chapas por inducción. Línea 3 – Conformado automático de chapas por inducción. Se han realizado pruebas de conformado para obtención de geometría U, tanto en 8 como en 14mm de espesor, para retroalimentar y optimizar el sistema de machine learning. Se ha podido obtener repetibilidad en el conformado. Se ha mejorado también la vida útil del inductor mediante dos vías: 1) garantizando un mayor contacto entre el inductor y el concentrador magnético por medio de una lámina constante de adhesivo; 2) enfriando la superficie del concentrador mediante un ligero soplado durante el proceso de conformado, y esperando tras cada línea de conformado a que la temperatura del concentrador baje de 50ºC. https://youtu.be/Opg6D6RF9vs

- Línea 4 – Soluciones para construcción/reparación naval basadas en composites. Se ha procedido a integración del panel de la puerta fabricado en material composite con los elementos de cierre, marco y contramarco y mamparo. Esta estructura ha sido ensayada a fuego en un centro vasco acreditado según la normativa IMO Code FTP 2010. Apoyándose en la colaboración de la Sociedad de Clasificación Lloyd´s Register, tanto durante la etapa de fabricación de la estructura como en la etapa de ensayo revisando su protocolo y los resultados obtenidos.https://youtu.be/7IFMuxtSLw4

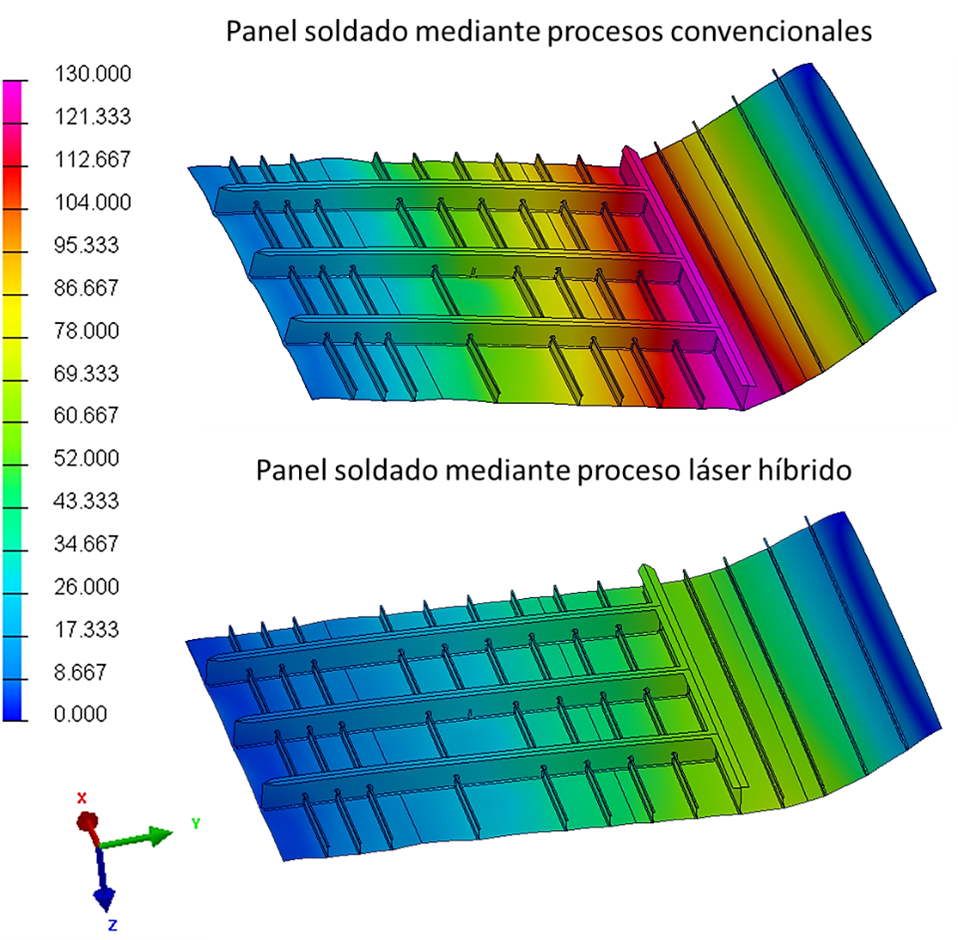

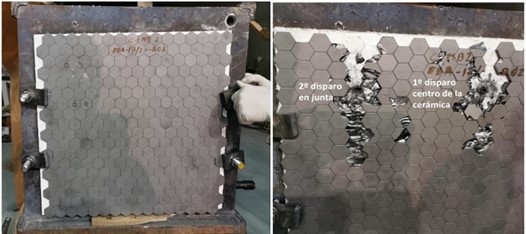

- Línea 5 – Soluciones ligeras para blindaje. Se ha procedido a la realización del ensayo de balística en centro acreditado (Centro La Marañosa, dependiente del INTA-Instituto Nacional de Técnica Aeroespacial) para evaluar así la capacidad de los 4 paneles balísticos fabricados de soportar el impacto del proyectil indicado por la normativa. Tras la realización de los ensayos se puede concluir que se ha superado el Nivel 2 según normativa aplicable (proyectil incendiario, y velocidad de 680 m/s), dado que el proyectil no ha perforado de manera completa los paneles.https://youtu.be/O0gCbmVxnK0

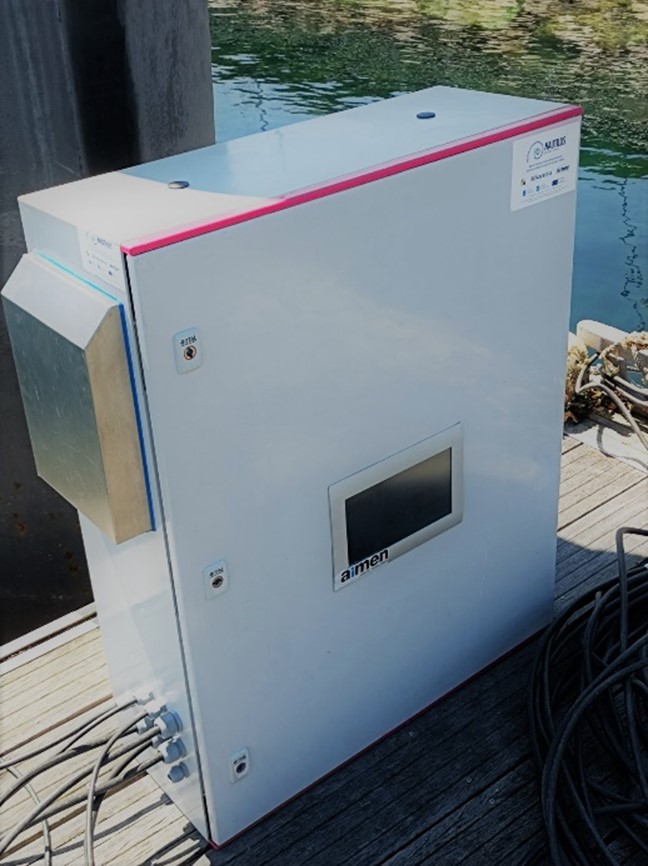

- Línea 6 – Soluciones para protección catódica de buques y estructuras offshore. Se procedió a la fabricación de la cabinet, que posteriormente ha sido probada en varios buques de la armada en las instalaciones de NAVANTIA Ferrol, con resul tados altamente satisfactorios.https://youtu.be/BEild123ghg

Los principales avances conseguidos en la anualidad 2021:

- Línea 1A – Celda prototipo para el montaje y punteo de refuerzos en previas y soportes en fase de pre-armamento. Se ha procedido al desarrollo de un nuevo demostrador para el montaje y soldadura de soportes (con metopas). Dicho demostrador ha supuesto el desarrollo y validación de los siguientes sistemas: a) Sistema de localización de probeta; b) Sistema de soldadura; c) Sistema de colocación de soportes; d) Desarrollo de un entorno software CAD/CAM que permite obtener las trayectorias offline de los robots de montaje y soldadura, partiendo del CAD del ensamblaje y la parametrización del proceso. Asimismo, se ha procedido al desarrollo de la arquitectura de control de la celda, así como de otras actividades necesarias para la realización del demostrador, a saber: programación PLC, definición de parámetros óptimos de soldeo, diseño y fabricación de alimentador/almacenador de soportes.

https://twitter.com/aimenct/status/1432309000951980032

https://www.linkedin.com/feed/update/urn:li:activity:6838073391753256960

- Línea 1B – Desarrollo entorno colaborativo. Se ha finalizado el desarrollo de las tecnologías propuestas en la línea, centradas en seguridad, interacción y realidad aumentada. Así, por un lado, se ha realizado una demostración de fabricación en las instalaciones de Navantia con soporte de realidad aumentada en la fase de habilitación naval, mediante la utilización del sistema de proyección para asistir a los operarios en la soldadura de componentes para la instalación de paneles de aislamiento, eliminando la fase de marcado y asegurando la correcta distribución geométrica. Por otro lado, y ya en los laboratorios de AIMEN, se ha finalizado la integración de las tecnologías que componen el sistema robotizado para uso en espacio compartido con trabajadores, permitiendo el uso de un robot industrial en modo colaborativo mediante guiado manual. Para la demostración, se ha implementado una aplicación de soporte a manipulación para la instalación de refuerzos durante la fabricación de previas, con un sistema de seguridad que permite al robot operar tanto en modo manual como automático, este último sin necesidad de rearme y sin la intervención de los trabajadores. Como complemento, se han unido el sistema de proyección a la celda robotizada para facilitar la colocación de los elementos, eliminado la fase de medición y marcado.

https://twitter.com/aimenct/status/1432309000951980032

https://twitter.com/aimenct/status/1461253866566078464

https://www.linkedin.com/feed/update/urn:li:activity:6838073391753256960

https://www.linkedin.com/feed/update/urn:li:activity:6867018282986156032

- Línea 2 – Soldadura láser híbrido: Se han realizado nuevas uniones soldadas en materiales de pequeño espesor a fin de establecer los parámetros óptimos de soldeo con el nuevo material base, de composición ajustada a las necesidades de Navantia en pequeños espesores. Se han efectuado pruebas con y sin precalentamiento y empleando un nuevo material de aporte diferente, con el objetivo de determinar su influencia en la resistencia a impacto. En las pruebas se ha tratado de maximizar la velocidad del proceso de soldeo, a fin de incrementar al máximo la productividad, manteniendo el cumplimiento con los requisitos de calidad establecidos por la normativa aplicable.

https://twitter.com/aimenct/status/1364496570629111812

https://www.linkedin.com/feed/update/urn:li:activity:6770257176813416448

- Línea 3 – Conformado automático de chapas por inducción. Se han finalizado la puesta a punto del sistema automático de conformado (ajuste de los servomotores de la Cama ajustable multipunto, integración de seguridades de celda, integración de sensor láser para medida, comunicación de todos los elementos), y la programación del robot para la ejecución de las trayectorias de conformado. Asimismo, se ha continuado trabajando en el desarrollo del sistema machine learning y en los modelos de simulación. Por último, se ha trabajado en la optimización del inductor electromagnético para mejorar la eficiencia del proceso.

https://twitter.com/aimenct/status/1367380108605071360

https://www.linkedin.com/feed/update/urn:li:activity:6773144598484156416

- Línea 4 – Soluciones para construcción/reparación naval basadas en composites. Se ha procedido a una optimización del proceso de fabricación y caracterización del abanico de materiales ignífugos seleccionados en la anterior anualidad. Las seis combinaciones de materiales seleccionadas para el demostrador (puerta) se han enviado a un centro acreditado para la realización de los ensayos experimentales de resistencia a fuego. Con los resultados obtenidos, se ha seleccionado la combinación óptima de cara a la fabricación de una puerta a escala real que será ensayada a fuego en centro acreditado.

- Línea 5 – Soluciones ligeras para blindaje. Se ha procedido a la fabricación de paneles, con nuevos materiales, para los ensayos balísticos en centro acreditado. En paralelo, se ha estado trabajando en las posibles estrategias de sujeción del panel de material compuesto en el forro reforzado seleccionado como caso de estudio.

- Línea 6 – Soluciones para protección catódica de buques y estructuras offshore. Se ha finalizado el proceso de adjudicación del material para la construcción del nuevo prototipo de cabinet portátil para la protección catódica. Dicho cabinet se someterá a pruebas de validación en las instalaciones de Navantia-Ferrol con el objetivo de implantar la solución alcanzada en las mismas. Asimismo, se ha presentado un trabajo de divulgación de resultados en el Congreso Europeo Eurocorr 2021, celebrado del 20 al 24 de septiembre de 2021 de forma virtual, y con título título: Cathodic Protection Systems on Warships. Correspondiente al panel WP9&16: Cathodic Protection in Marine Environment.

Los principales avances alcanzados en el 2019-2020 han sido:

- Línea 1A – Celda prototipo para el montaje y punteo de refuerzos y posterior soldeo al panel. Se han desarrollado una serie de tecnologías para la localización, manipulación y montaje de refuerzos sobre chapas a partir de un archivo CAD.

- Línea 1B – Desarrollo entorno colaborativo. Se han desarrollado tecnologías de guiado manual, zona de seguridad y sistema de proyección. Se están estudiando los posibles escenarios de aplicación en el astillero de las tecnologías desarrolladas.

- Línea 2 – Soldadura láser híbrido: Se han realizado pruebas mediante láser híbrido y sistema TWIN TPSi. Se está trabajando en la puesta a punto de diferentes parámetros relativos al cumplimento de las especificaciones de uniones soldadas.

- Línea 3 – Conformado automático de chapas por inducción. Se ha elaborado un plan de pruebas que cubre el conformado de tres tipos de geometrías. Dicho plan de pruebas consta tanto de pruebas virtuales como experimentales.

- Línea 4 – Soluciones para construcción/reparación naval basadas en composites. Se está realizando el diseño de una puerta basado en las combinaciones de materiales estudiadas, para la fabricación de unas probetas para la realización de un ensayo comparativo de su capacidad de resistencia, tanto al fuego como mecánica.

- Línea 5 – Soluciones ligeras para blindaje. Se ha consensuado una serie de combinaciones de materiales para la fabricación de unas probetas para su ensayo a balística y se ha diseñado un sistema de fijación de los paneles a la estructura del buque. Este diseño se realizará específicamente para cada caso en particular.

- Línea 6 – Soluciones para protección catódica de buques y estructuras offshore. Se está fabricando una cabinet portátil de protección catódica para la protección del casco desde su botadura hasta la implantación del sistema ICCP.

Financiación

La iniciativa NAUTILUS enmarcada en el programa de ayudas para la creación y puesta en marcha de unidades mixtas de investigación, está financiada por la Xunta de Galicia a través de la Axencia Galega de Innovación (GAIN) y cuenta con el apoyo de la Consellería de Economía, Emprego e Industria. A su vez, está cofinanciada con cargo a Fondos FEDER en el marco del eje 1 del programa operativo Feder Galicia 2014-2020. (Ref. IN853A 2018/03).